Aluminium is een licht metaal, relatief zacht en in zuivere toestand zilverwit. Hoewel het een onedel metaal is corrodeert het zeer langzaam aan de lucht. Dit komt omdat het van nature bedekt wordt met een zeer dunne en gesloten oxidefilm, die zo dun is (ongeveer 0,05 µm) dat hij onzichtbaar is. Om deze natuurlijke oxidefilm langs kunstmatige weg dikker en sterker te maken (verbetering van de corrosieweerstand van aluminium) wordt het materiaal geanodiseerd. Bij het anodiseren wordt het aluminium als anode geschakeld in een bad met verdund zwavelzuur of chroomzuur gehangen. Aan de anode (het werkstuk, vandaar de naam anodiseren) ontwikkelt zich atomaire zuurstof, die zeer reactief is en op het aluminium inwerkt. Daarbij wordt een oxidelaag gevormd die dikker is dan de natuurlijke oxidefilm. Deze oxidelaag geeft verfraaiing en bescherming van het aluminium.

Afhankelijk van het gewenste uiterlijk wordt mechanisch- (gepolijst) of chemisch (geglansd) voorbehandeld. Hiermee wordt de glans van de anodiseerlaag beïnvloed.

Naast blank (kleurloos) anodiseren zijn er een aantal mogelijkheden om een gekleurde anodiseerlaag te verkrijgen.

Naast aluminium zijn er ook anodiseerprocessen voor zink, magnesium, titaan en tantaal. We noemen de mogelijkheid maar gaan hier niet verder op de details in.

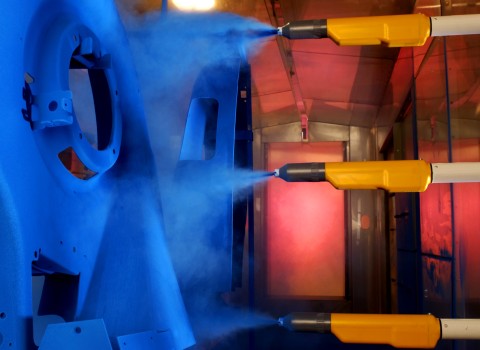

Hardanodiseren

Hardanodiseren wordt voor technische doeleinden gebruikt. Hierbij verkrijgt men dikke en zeer slijtvaste lagen op het oppervlak van aluminium werkstukken. Vroeger was het verkrijgen van slijtvaste lagen op aluminium alléén mogelijk door hardverchromen en in beperkte mate door vlamspuiten. De hardanodiseerprocessen hebben echter deze andere mogelijkheden voor een groot deel verdrongen. Voor bewegende machinedelen kunnen hardanodiseerlagen bovendien worden gecombineerd met een glijlak of een droog smeermiddel, zoals PTFE (Teflon).